7

7

1 目的

对所有与产品、服务有关的从产品来源、货品入库、贮存和服务直至消费者使用以前的过程可能发生的生物、化学或物理的潜在危害,进行危害识别、评估和分析,并对此采取预防措施加以控制。

2 适用范围

适用于本单位在产品的接收、仓储、配送、交付各个阶段所有涉及安全的食品危害的分析及相应预防措施的提出。

3 职责

3.1食品安全小组:负责对危害进行识别与分析,并提出预防措施。

4 工作程序

4.1作业流程说明:

4.1.1食品安全小组组织相关部门,对公司产品从采购、仓储、配送至交付的所有过程及工序进行确认,并对该产品进行清楚描述。

4.1.2对经过食品安全小组组长审批后的产品仓储、配送、销售流程的各个工序进行危害分析,危害分析应考虑的内容:

a) 产品接收直至消费者使用以前所有可能发生的并且一旦发生会对消费者造成不可接受的风险的危害;

b) 仓储货品、辅料、A类器具的评估;

c) 产品的特性;

d) 仓储作业参数;

e) 加工设备和布局;

f) 贮存设施和条件;

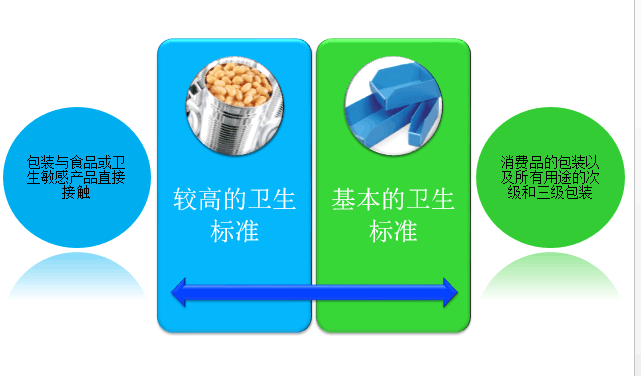

g) 包装及包装材料;

h) 销售、配送方式;

i) 与服务有关的卫生状况

j) 外部信息,尽可能包括流行病学和其它历史数据;

k) 来自食品链中,可能与终产品、中间产品和消费食品的安全相关的食品安全危害信息;

HACCP计划的建立

公司食品安全小组根据危害性分析建立控制措施中,需用HACCP计划控制的食品安全危害,应建立HACCP计划。HACCP计划的实施按以下要求进行

7.6.1 HACCP计划

HACCP计划应形成文件;针对每个已确定的关键控制点,应包括如下信息:

a)关键控制点(见7.4.4)所控制的食品安全危害;

b)控制措施(CCPs)(见7.4.4);

c)关键限值(见7.6.3);

d)监视程序(见7.6.4);

e)关键限值**出时,应采取的纠正和纠正措施(见7.6.5);

f)职责和权限;

g)监视的记录。

7.6.2 关键控制点(CCPs)的确定

7.6.2.1 食品安全小组依据危害分析判断树和CCPs判断顺序确定关键控制点。

7.6.2.2 对于由HACCP计划(见7.4.4)控制的每个危害,针对已确定的控制措施确定关键控制点。

7.6.2.3 关键控制点的确定见《HACCP计划》中的危害分析工作单。

7.6.3 关键控制点的关键限值的确定

对于每个关键控制点建立的监视,应确定其关键限值。

应建立关键限值,以确保终产品(见7.4.2 )食品安全危害不**过其可接受水平。

关键限值应可测量。

应将选定关键限值合理性的证据形成文件。

基于主观信息(如对产品、过程、处置等的感官检验)的关键限值,应有指导书、规范和(或)教育及培训的支持。

撤回

办公室负责撤回控制。当销售后,经评审确认,由于公司控制不当而造成的不安全的终产品批次:

a)由销售部销售人员负责撤回/召回;

b)公司建立撤回控制程序,以:

1)通知顾客;

2)处置撤回产品及库存中受影响的产品;

3)进行销毁处置。

被撤回产品在被销毁之前,在仓库监督下予以保留。

办公室对撤回的原因、范围和结果应予以记录,并向总经理报告,作为管理评审(见5.8.2)的输入。

销售部制订撤回方案,负责验证并记录撤回方案的有效性(例如模拟撤回或实际撤回)。

当需要撤回/召回不安全的终产品批次时,销售部按《通知和召回控制程序》执行。