所需资料顾问依据标准整理

审核材料咨询协助编制

周期6个月左右

IATF16949认证申请汽车质量管理体系认证顾问

IATF16949认证顾问汽车行业质量管理体系认证咨询

IATF16949认证咨询汽车行业质量管理体系认证咨询

IATF16949认证培训汽车行业质量管理体系内审员培训

IATF16949认证辅导汽车行业质量管理体系指导建立

证书有效可查

审核流程协助推进

价格费用优惠面议

申请条件咨询把光

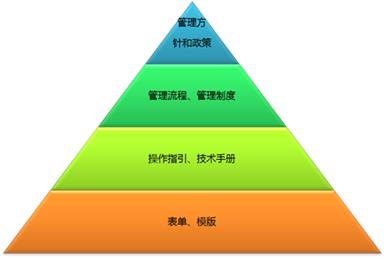

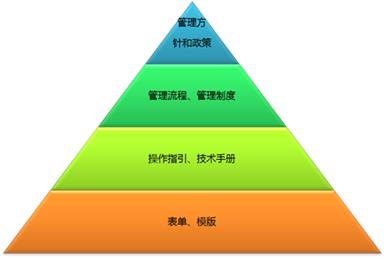

汽车质量管理体系认证申请依据新版标准建立体系

设计更改 在产品规范和技术文件中对产品设计和包装设计产生影响的改动。 新产品设计确认以前根据设计验证、外部顾客、供应商工程更改申请做出的设计更改,和新产品设计确认以后根据外部顾客、供应商工程更改申请和/或公司内部相关部门提出的设计更改。

过程更改 生产过程变化而对产品质量有影响的改动。 供应商变更,生产场所变更、新人新线生产、生产设备变更、使用的原材料或零部件功能/性能变更(对产品功能/性能无影响)、作业方法、检测方法发生改变。

临时更改 应急情况下,对特定批次产品进行的短期(不**过90天)的更改。 应急情况下:供应商变更,生产场所变更、新人新线生产、生产设备变更、使用的原材料或零部件功能/性能变更(对产品功能/性能无影响)、作业方法、检测方法发生改变。

数据的收集

1各部门按规定的周期,向品质部提供数据。品质部应根据各部门提供的数据编制《KPI统计表》。

2品质部对各相关部门提供的数据报告进行分类、汇总,对数据进行总体分析。

数据分析与持续改进

管理者代表负责组织并主持相关部门参加的数据分析会议,必要时可与管理评审合并开会,并以多方论证方式对过程绩效进行评价,内容包括:

a) 产品质量的趋势与实现目标的进展进行比较;

b) 运行绩效的趋势与实现目标的进展进行比较;

c) 与竞争对手及**业厂家进行比较。

通过比较得出结论并形成措施,包括:

a) 确定*解决与顾客相关问题的**顺序;

b) 确定与顾客相关的关键趋势和相互关系以支持状况评审、决策和长期策划;

c) 完善及时报告产品使用情况的信息系统。

由品质部分析得出结论,作为评审输出,有改进需求和机遇的项目,应列入《改进计划》,制定具体措施,责任部门,限期改进。

各相关部门按《改进计划》实施,品质部进行跟踪。改进项目实施结束后,应对所有改进项目的效果进行评价。突破性项目的成果由公司组织的项目评价组进行评价,渐进性项目的评价由品质部组织对其进行评价。

制造过程的改进

品质部应以控制和减少产品特性变差和制造过程参数变差为目标,持续关注产品制造过程的改进。应在控制计划中明确规定受控特性的要求及改进后的控制方法。引导和激励员工组织技术革新小组、QC小组,以多种形式为持续改进出谋划策。公司全体员工都应明确,只有制造过程有能力且稳定,或产品特性可以预测且满足顾客要求时,持续改进才能得以实现。

针对不满足要求的质量问题所采取的措施是纠正措施,不属于持续改进的范畴,应执行《纠正与预防控制程序》的要求。

过程更改可行性评估

对于顾客、供应商、公司内部提出的过程更改要求,项目责任部门在收到更改申请后2个工作日内,组织评审小组(多方论证小组)对设计更改进行工程更改可行性评估。

若评估后可行,需要提请客户批准的,则由项目责任部门拟制《工程更改申请单ECR》,并由采购部提请客户批准。

项目责任部门对可行性报告结论进行批准。

对于重大的过程更改,涉及工作场所的变更,模具、工装/夹具、加工/检验设备的更改或增加,则项目责任部门还应出具相关资料提交副/总经理批准。

批准后的更改,由文控中心发行《工程更改通知单 ECN》给相关部门,相关部门负责过程更改的执行。

供应商的过程更改

品质部来料检测组负责供应商的过程更改后产品质量验证,验证不合格时,则提请采购部通知供应商改进,直至合格为止。涉及到P**的,应重新提交P**。

内部过程更改

试生产前,项目责任部门负责过程更改验证和确认。

试生产后,采购部工程负责过程更改验证和确认。并提请项目责任部门批准。

当顾客有要求时,过程更改后的产品提交给顾客确认。

对于重大的过程更改,比如:自动化作业方式代替手工作业方式等,则必须组织试生产对整个过程确认。

试生产确认前,项目责任部门负责过程更改后相关工艺文件、过程控制文件、检验文件的更新,并归档管理。

试生产确认后,采购部、品质部负责过程更改后相关工艺文件、过程控制文件、检验文件的更新,并归档管理。

全尺寸检验和功能试验

品质部按按顾客要求的频次,及控制计划的要求,对所有的产品进行全尺寸检验或功能验证,填写报告。报告应符合顾客的工程材料及性能标准,其结果必须可供顾客评审。

外观项目

若产品被顾客为“外观项目”,或本公司有外观检验要求时,应确保:

a)适当的资源,如外观项目评价区有适当的照明,保持外观检测台清洁;

b)适当时,提供标准样品,包括颜色、纹理、光泽、结构等。评定外观质量的设备要依据《监视和测量装置控制程序》的要求实施控制。

c)维护和控制外观标准样件及其评价设备;

对从事外观评价人员的能力和进行验证。

校准/验证记录

对所有量具、测量和使用装置,由品质部按《记录控制程序》保持记录:

a) 按工程更改进行的修改(如适用)。

b) 当接受校准时,任何偏离规范的读数。

c) 在校准后,符合规范的说明。

d) 如果可疑材料或产品可能已被发运,通知顾客的记录。

退回(拒收)产品的试验/分析

由采购部接收顾客退回的不合格品,对不合格品进行记录,填写《不合格品处理单》,并将信息传递至总经理、管理者代表、生产部、品质部和车间。

品质部对退回产品进行检验/试验,填写检验/试验报告,顾客名称,将报告递至质量经理。

由质量经理组织对退回产品进行分析,制定纠正和纠正措施。

a) 对组合产品,可采取报废、100 %挑选、返工临时措施,需要返工的产品由生产部制定返工作业书。

b) 若是零件不合格,属自制件的,可采取报废、返工临时措施,必要时更改文件;属外购/外协件的,可采取退货、报废等临时措施,填写《纠正与预防措施处理单》,要求供方必须提供整改计划。

http://iso9001fsc1.b2b168.com