所需资料顾问依据标准整理

审核材料咨询协助编制

周期6个月左右

IATF16949认证申请汽车质量管理体系认证顾问

IATF16949认证顾问汽车行业质量管理体系认证咨询

IATF16949认证咨询汽车行业质量管理体系认证咨询

IATF16949认证培训汽车行业质量管理体系内审员培训

IATF16949认证辅导汽车行业质量管理体系指导建立

证书有效可查

审核流程协助推进

价格费用优惠面议

申请条件咨询把光

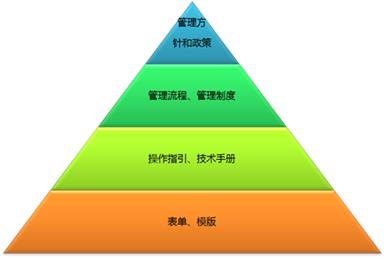

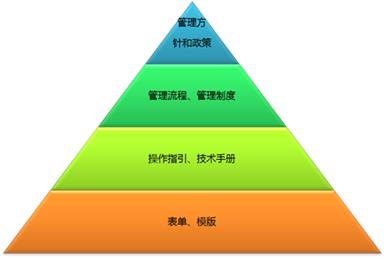

汽车质量管理体系认证申请依据新版标准建立体系

1.针对供应商提出的工程更改,采购部收到供应商《工程更改申请单ECR》后,SQE负责组织工程更改可行性评估,完成后,将供应商《工程更改申请单ECR》及附带的工程更改可行性评估提请项目责任部门批准。

2.针对顾客提出的工程更改,采购部负责反馈顾客提出的工程更改,并向项目责任部门发出客户《工程变更单》,项目责任部门组织工程更改可行性评估,并负责客户更改的批准确认。

3.针对公司内部提出的更改,提出人应依据内部《工程变更单》 提出,并得到本部门的批准后,提交APQP小组,APQP小组组织工程更改可行性评估,完成后,将内部《工程变更单》及附带的工程更改可行性评估提请项目责任部门批准。

4.生产部负责设计产品规范和相关设计文件如:产品规格书、DFMEA、物料清单、包装规范等更改,并组织设计评审,设计评审由本部门经理或授权人负责批准。

部门由专人负责统计技术的实施,督促操作者正确填写各类原始记录,确保数据的科学、准确、真实。

统计技术的应用部门应将统计结果及时报送品质部,以用于质量改进;由品质部对统计技术实施的效果进行检查和验证。统计技术适用性、有效性的判定准则:

a) 不合格品率是否降低;

b) 产量、效益、工作效率是否提高;

c) 过程能力是否提高等。

成品检验

需确认所有规定的进货验证、半成品监视和测量均已完成并合格后,才能进行成品的监视和测量。交验的成品,须放置于“待检区”或加待检标识,由品质部检验员根据成品检验作业书进行检验,并填写《成品检验记录》。

检验合格的产品,由品质部 检验员按《标识和可追溯性控制程序》要求对产品进行合格标识,检验员加盖,通知车间该批产品进入包装。

包装检验

a) 品质部 检验员按包装检验作业书要求进行包装检验,填写《过程检验记录》。

b) 包装合格后的产品由检验员在入库单上签章,由车间办理入库手续。

c) 包装检验不合格由包装工位返工后,再提交包装检验。

成品检验不合格,由检验员加以隔离,按《不合格品控制程序》执行。

除非得到总经理批准,适宜时得到顾客批准,否则在所有规定检验活动均已圆满完成之前,不得放行产品和交付服务。这种批准而放行的特例应考虑:

1) 这类放行产品和交付必须符合法律法规的要求。

2) 这种特例并不意味着可以不满足顾客的要求。

在产品出厂前,必要时品质部 应将出厂产品放置于规定区域,通知品质部 现场检验人员。经授权检验员按出厂检验作业书对产品进行复查,填写抽查情况报告,合格品允许发送,不合格品按《不合格品控制程序》规定处置。品质部 的终产品审核员对交付前的产品,按适当的频次根据发货单进行审核,填写出货《成品电机检验报告》,审核合格才能交付发运。

当顾客需要检验报告时,按公司规定的格式内容提供检验报告、试验报告。所有检、试验报告应全面、准确、真实、清晰,并整理归档,予以保存。

监视和测量装置的使用

操作者应正确使用监视和测量装置,必要时在每次使用前进行校准和调整或再调整。

操作者如发现测量装置无编号、无合格标识、**周期和有故障等问题时,应及时向品质部报告,并由联系品质部进行处理。

操作者必须定期对测量装置进行维护和保养,并防止使测量结果失效的调整。

当岗位人员发生变动时,要及时到品质部办理测量装置移交手续。

对闲置测量装置,由品质部从现场收回或进行封存,需要时再重新启用。

对报废的监视和测量装置,由品质部提出《监视测量设备报废申请单》,经品质部审核,报总经理批准后报废,由品质部负责组织对报废装置进行标识或撤离使用现场。

全尺寸检验和功能试验

品质部按按顾客要求的频次,及控制计划的要求,对所有的产品进行全尺寸检验或功能验证,填写报告。报告应符合顾客的工程材料及性能标准,其结果必须可供顾客评审。

外观项目

若产品被顾客为“外观项目”,或本公司有外观检验要求时,应确保:

a)适当的资源,如外观项目评价区有适当的照明,保持外观检测台清洁;

b)适当时,提供标准样品,包括颜色、纹理、光泽、结构等。评定外观质量的设备要依据《监视和测量装置控制程序》的要求实施控制。

c)维护和控制外观标准样件及其评价设备;

对从事外观评价人员的能力和进行验证。

制定纠正/预防措施

对不符合/潜在不符合原因进行分析后,提出纠正/预防措施方案,并进行评价。

品质部根据不符合/潜在不符合原因的分析结果,落实责任部门/人。

责任部门/人在限期内制定纠正/预防措施,在填写的《纠正与预防措施处理单》中阐明:

a) 纠正/预防措施内容。

b) 只要在成本、技术、管理上可行,在对纠正/预防措施进行策划时应普遍采用防错方法,并有减少输出、封存、100 %检验、加强自检和巡检等临时措施。

c) 纠正/预防措施完成时间、执行纠正/预防措施的部门/人。

解决问题

凡遇顾客投诉或重大质量问题,公司采取确定的过程,识别并消除问题的根本原因。本公司具体采用“8D方法”,具体执行《8D活动管理办法》,填写《8D报告》。责任部门应:

a) 针对问题组织分析发生问题的根本原因;

b) 针对问题的根本原因,确定与问题影响程度相适应的措施;

c) 对存在的问题进行纠正,并针对根本原因实施纠正措施;

d) 责任部门负责人检查纠正措施实施情况;

e) 品质部组织对已完成的纠正措施进行验证。

若顾客有规定的解决问题的方式,则公司应按顾客规定的方式实施。

责任部门/人组织实施实施纠正/预防措施,尽可能采用防错方法。

在采取纠正措施时,有关部门不应就某一不符合项就事论事地采取纠正措施,而应以开放式“举一反三”的思维方式,将有效的纠正措施予以推广,借以达到消除在其他类似的体系/过程/产品中存在的不合格原因的目的。

http://iso9001fsc1.b2b168.com