所需资料顾问依据标准整理

审核材料咨询协助编制

周期6个月左右

IATF16949认证申请汽车质量管理体系认证顾问

IATF16949认证顾问汽车行业质量管理体系认证咨询

IATF16949认证咨询汽车行业质量管理体系认证咨询

IATF16949认证培训汽车行业质量管理体系内审员培训

IATF16949认证辅导汽车行业质量管理体系指导建立

证书有效可查

审核流程协助推进

价格费用优惠面议

申请条件咨询把光

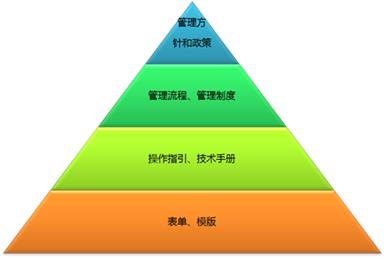

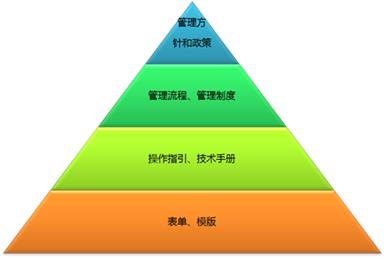

汽车质量管理体系认证申请依据新版标准建立体系

1顾客提出的更改要求:

当顾客系统的更改影响到我司产品时,要求我司产品进行更改,并将更改信息传达到采购部时,采购部以客户《工程变更单》的形式向项目责任部门提出设计更改要求。

2 APQP小组组织内部提出的更改要求;

A 持续改善时,提出更改要求;

B 纠正预防时,提出更改要求;

C 发现设计差错时,提出更改要求;

D 设计调整时,提出更改要求。

3供应商提出的更改要求:

当供应商提出更改要求,影响到我司产品时,要求提供我司产品进行更改, 供应商应以供应商《工程更改申请单ECR》向我司采购部提出设计更改申请。

4.对于顾客、供应商、公司内部提出的设计更改要求,项目责任部门在收到更改要求后2个工作日内,组织评审小组(多方论证小组)对设计更改进行工程更改可行性评估。

5. 若评估后可行,需要提请客户批准的,则由项目责任部门拟制《工程更改申请单ECR》,并由采购部提请客户批准。

6.可能引起的过程更改,参照“过程更改流程进行”。

7.APQP小组在收到批准的更改申请后,立即进行设计更改,并在完成设计文件更改后1个工作日内组织评审小组(多方论证小组)对设计更改进行评审;

8.设计更改评审小组成员应包括更改内容涉及到的有关部门人员,涉及到顾客或供应商认可和确认的设计更改时,应包括顾客代表和供应商人员代表。

9.设计更改的原则

9.1设计更改不得降低产品质量,不得违背有关标准的规定,更改后的产品规范和技术文件应保持正确、完整、统一、清晰;

9.2涉及公司技术的设计,必须与顾客共同确定对其外形、装配、功能、性能和耐久性的更改;

9.3应考虑设计更改对产品应用系统、顾客装配过程、已交付产品以及对其它有关产品和系统的影响(如:设计更改对产品售后服务(维修备件)的影响)。

9.4如设计更改不符合以上原则时,则该项更改方案不采纳。APQP小组可提出新的方案进行评审。

10.设计更改应考虑在制品和库存产品数量,确保全部进行合理处置。

11.设计更改的评审

设计更改的负责人,应将设计更改影响评估的内容进行记录;顾客有要求时,应提交顾客。

11.1设计更改负责人根据设计更改评审结果,对产品规范和其它相关技术文件进行更改,并填写《工程变更单》,交提请项目责任部门审核。

11.2签署完整后,APQP小组相关工程师将更改后的产品规范、文件和《工程变更单》以及电子文档交文控中心。文控中心发行《工程变更单》至相关部门执行,并完成更新文件的收发工作。

11.3当设计更改涉及模具和工装夹具更改时,该模具和工装夹具的状态在相应的系统中,改为“更改”状态,防止误用。

12.设计更的验证

12.1设计更改完成后,APQP小组负责对样件检验报告的审核及设计更改的验证,品质部负责对样件检验报告的批准。

12.2如更改结果不能达到设计更改的要求时,重新进行更改。

12.3如更改结果达到设计更改的要求时,则进行设计更改确认。

12.4更改验证后,APQP小组组织评审小组对设计更改结果进行确认。并提请批准。

13.评审小组成员应包括更改内容涉及到的各相关部门人员,涉及到顾客或供应商认可和确认的过程更改时,应包括顾客代表和供应商人员代表。

14.当顾客有要求时,必须提交顾客确认。

15.对于重大的设计更改将会对产品和过程中客户关注的特性造成影响,和/或设计更改造成过程发生比如:自动化作业方式代替手工作业方式等重大变更,则必须组织试生产对整个过程确认。

16.当设计更改涉及模具和工装夹具更改时,确认后,该模具和工装夹具的状态在相应的系统中,改为“合格”状态。

16.应记录更改实施的具体日期及批号,以便追溯。

1目的

对监视和测量装置进行控制,确保测量结果有效,为产品符合确定的要求提供证据。

2范围

本程序适用于本公司所有量具、测量和试验设备的控制,包括测量和试验设备与顾客提供的测量设备。

3职责

3.1品质部负责监视和测量装置的台账、检定计划及内部实验室管理;

3.2使用部门负责测量装置的点检和维护保养;

3.4采购部负责测量设备的采购。

4工作程序

4.1监视和测量装置的采购

4.1.1使用部门根据过程监视和测量的要求,向采购部提出申请。

4.1.2采购部会同品质部对其进行可行性审核,确定合适的监视和测量装置,申报计划或提出书面申请,报总经理批准,由采购部采购。

4.1.3大型监视和测量装置购入后,由采购部组织品质部、使用单位、财务部按《基础设施控制程序》要求组织验收,并填写《设备开箱验收记录单》。

4.1.4对自制的量具,由生产单位自行设计和制造。

4.1.5对于合格的监视和测量装置,品质部建立《监视测量设备一览表》和《量具管理卡》,并对监视和测量装置进行分类编号,对实物量具进行编号和标识。

4.2监视和测量装置的校准或检定

4.2.1所有监视和测量装置在初次使用前都应进行校准或检定。

4.2.2对照能溯源到国际或国家的测量基准的测量装置,由品质部联系有校准或检定的计量部门进行校准或检定。

4.2.3对不能溯源到国际或国家的测量基准的测量装置,由品质部联系原设备制造厂进行校准或检定,应记录校准或检定的依据(见4.2.4)。

4.2.4对本公司自制的量具,由品质部制定进行校准或检定规程,由品质部校准。应记录校准或检定的依据(见4.2.4)。

4.2.5由品质部根据量具的使用频率和规定,确定检定周期,编制量具周期检定计划(年度检定计划),经品质部审核后,报技术主管批准后实施。

4.2.6由品质部根据《监视测量设备校准计划》安排,对到期量具填通知量具使用部门,并按时送检或自检。

4.2.7对本公司自行检定项目(内部实验室)检定人员必须具备计量员证书。

4.2.8对送检的检定单位(外部实验室),应保留该实验室的CNAS证书复印件,包括其实验室业务范围。

4.2.9校准合格的量具应由由品质部保留校准和验证的证书,并对量具进行标识,以确定其校准状态。“合格”标签应合格有效期期和所依据的原校准合格证的编号。计量管理人员应为重点量具建立《量具管理卡》。

全尺寸检验和功能试验

品质部按按顾客要求的频次,及控制计划的要求,对所有的产品进行全尺寸检验或功能验证,填写报告。报告应符合顾客的工程材料及性能标准,其结果必须可供顾客评审。

外观项目

若产品被顾客为“外观项目”,或本公司有外观检验要求时,应确保:

a)适当的资源,如外观项目评价区有适当的照明,保持外观检测台清洁;

b)适当时,提供标准样品,包括颜色、纹理、光泽、结构等。评定外观质量的设备要依据《监视和测量装置控制程序》的要求实施控制。

c)维护和控制外观标准样件及其评价设备;

对从事外观评价人员的能力和进行验证。

部门由专人负责统计技术的实施,督促操作者正确填写各类原始记录,确保数据的科学、准确、真实。

统计技术的应用部门应将统计结果及时报送品质部,以用于质量改进;由品质部对统计技术实施的效果进行检查和验证。统计技术适用性、有效性的判定准则:

a) 不合格品率是否降低;

b) 产量、效益、工作效率是否提高;

c) 过程能力是否提高等。

不合格监视和测量装置的管理

计量器具管理人员应在《监视测量设备一览表》上登记量具使用位置。

当操作工在任何情况下发现监视和测量装置失效时,应立即停止使用,并交品质部进行处置,确认合格后方能使用。同时,生产单位应对原采用该测量设备检测的产品进行隔离和标识,并重新测量评价;对其所测已交付或发给下道的产品应*通知顾客或下道。

对检定不合格的测量装置,由品质部通知相关部门采取以下措施并保持记录:

a) 对不合格的测量装置进行标识和撤离现场。

b) 对以往测量结果的有效性进行评价,并采取后续措施。

c) 对已发运的可疑产品通知顾客,并采取后续措施。

对本公司能修理的自制量具,由品质部组织按《基础设施控制程序》要求进行修理。对本公司不能修理的量具,由品质部联系外送修理。修理后的量具应按4.2要求再次检定。

制定纠正/预防措施

对不符合/潜在不符合原因进行分析后,提出纠正/预防措施方案,并进行评价。

品质部根据不符合/潜在不符合原因的分析结果,落实责任部门/人。

责任部门/人在限期内制定纠正/预防措施,在填写的《纠正与预防措施处理单》中阐明:

a) 纠正/预防措施内容。

b) 只要在成本、技术、管理上可行,在对纠正/预防措施进行策划时应普遍采用防错方法,并有减少输出、封存、100 %检验、加强自检和巡检等临时措施。

c) 纠正/预防措施完成时间、执行纠正/预防措施的部门/人。

解决问题

凡遇顾客投诉或重大质量问题,公司采取确定的过程,识别并消除问题的根本原因。本公司具体采用“8D方法”,具体执行《8D活动管理办法》,填写《8D报告》。责任部门应:

a) 针对问题组织分析发生问题的根本原因;

b) 针对问题的根本原因,确定与问题影响程度相适应的措施;

c) 对存在的问题进行纠正,并针对根本原因实施纠正措施;

d) 责任部门负责人检查纠正措施实施情况;

e) 品质部组织对已完成的纠正措施进行验证。

若顾客有规定的解决问题的方式,则公司应按顾客规定的方式实施。

责任部门/人组织实施实施纠正/预防措施,尽可能采用防错方法。

在采取纠正措施时,有关部门不应就某一不符合项就事论事地采取纠正措施,而应以开放式“举一反三”的思维方式,将有效的纠正措施予以推广,借以达到消除在其他类似的体系/过程/产品中存在的不合格原因的目的。

http://iso9001fsc1.b2b168.com